Wie verlief Ihr Werdegang bei der LÄPPLE Gruppe?

Ich habe als Punktierer bei der Firma LÄPPLE begonnen. Danach wurde ich Anlagenführer. Mir hat die Arbeit sehr gut gefallen, und ich habe mir gedacht, dass das doch noch nicht alles gewesen sein kann. Dann habe ich die Chance ergriffen und mich weitergebildet. Ich war schon Techniker und habe danach noch den Industriemeister gemacht. Dann wurde ein Meister für den Rohbau 1 gesucht, das habe ich übernommen. Ich habe dann noch Weiterbildungen zum Auditor und Qualitätsmanagementbeauftragten besucht und bin schließlich im Projektmanagement gelandet. Dort arbeite ich jetzt seit drei Jahren.

Wie würden Sie Ihren Job als Projektleiter beschreiben?

Projektleiter ist alles andere als ein Schreibtischjob. Man ist vielleicht 50, 60 Prozent am Schreibtisch, sonst ist man für seine Projekte unterwegs. Ob das jetzt in der Entwicklung ist, in der Serie, in der Abstimmung mit dem Kunden oder im Werk. Ich bin zuständig für Anlagenaufbau, Qualität, Ausbringungsmenge und welche Technologien eingesetzt werden. Dafür bin ich sehr viel auf Reisen, um diese ganzen Themen abzustimmen. Das ist definitiv kein reiner Schreibtischjob.

Was ist das Faszinierende an Ihrem Job?

Mich fasziniert an diesem Job die Fülle an Aufgaben und ihre Unterschiedlichkeit. Ich habe mit allen Fachbereichen zu tun, angefangen beim Anlagenbau über die Auswahl und Beschaffung der Komponenten bis hin zum fertigen Produkt. Das Ganze ist meine Leidenschaft.

Ein wichtiger Bereich für LÄPPLE Automotive sind Unizellen, können Sie uns kurz beschreiben, was das ist?

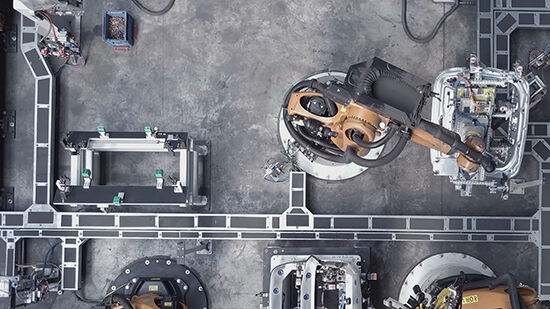

Eine Unizelle ist eine Zelle, auf der mehrere Produkte hergestellt werden können. Eine Anlage hat eine gewisse Anlagenfläche, und in eine Unizelle kann man mehrere Produkte integrieren. Das ist der Vorteil einer Unizelle, denn so können auch unterschiedlichste Varianten darauf gefertigt werden.

Was muss bei neuen Anlagen berücksichtigt werden?

Das Besondere an solch einer Anlage ist, dass darauf ein Luxusprodukt entsteht – ein Produkt der nächsten Generation. Außerdem wird dieses Produkt nicht mithilfe von Standardtechnologien hergestellt, sondern von innovativen, wie zum Beispiel dem Laserstrahlschweißen. Außerdem setzen wir das Laserglätten ein, das es bis dato noch nicht gibt. Das sind genau die Technologien der Zukunft.

Der Automobilbauer der Zukunft fordert innovative Technologien, wie jetzt beispielsweise das Laserschweißen. Das ist die Zukunft, man geht von dem konventionellen Kleben weg hin zum Laserschweißen, Laserstrahlschweißen, Laserlöten. Dorthin führen die Technologien der Zukunft

LÄPPLE Automotive ist hier in einer Vorreiterrolle, weil wir eben zum Beispiel als erster Zulieferer dieses Laserstrahlschweißen für eine Aluminiumtür unseres Kunden BMW einsetzen. Und darauf sind wir stolz.

Wie muss man sich die Zusammenarbeit zwischen Teublitz und den anderen Standorten vorstellen?

Wir arbeiten mit FIBRO eng zusammen. Von dieser bekommen wir zum Beispiel die Drehtische, die wir bei jedem Projekt mit einbringen. Wir stimmen uns hier eng mit unseren Gruppen ab, und dann werden diese Komponenten auch in den Anlagen verbaut.

Die Zusammenarbeit funktioniert seht gut. Die Heilbronner Kollegen und die Teublitzer Kollegen verstehen sich sehr gut. Es gibt natürlich auch Komplikationen ab und zu mit der Sprache, das ist ganz verständlich, da die Dialekte doch etwas unterschiedlich sind. Aber letztendlich findet man immer einen gemeinsamen Nenner.

Welche Entwicklungen sehen Sie für die Zukunft?

Die Tendenz geht dahin, dass viele Nischenprodukte vom OEM kommen, und diese Nischenprodukte kann der OEM aufgrund der geringen Stückzahlen selbst nicht abfangen. Das heißt, er vergibt diese Kleinserien extern. Und das ist unsere Chance, dass wir hier zusätzlich unsere Aufträge generieren.